在当今工业4.0浪潮的推动下,智能制造已成为全球制造业转型升级的核心方向。在这一深刻变革中,大数据分析与物联网技术作为两大关键支柱,正以前所未有的深度与广度,重塑着生产、管理和服务的全流程,共同构建起智能制造的神经系统与智慧大脑。

一、物联网:智能制造的“感官神经”与数据基石

物联网在智能制造中扮演着“感知层”与“连接层”的核心角色,其地位无可替代。

- 全面感知与实时互联:通过在生产设备、生产线、物料、产品乃至环境中部署大量的传感器、RFID标签和智能终端,物联网实现了对制造全要素(人、机、料、法、环)状态信息的实时、精确采集。从设备的运行参数、能耗、振动频率,到物料的流动轨迹、仓储环境,再到产品的全生命周期数据,皆被实时捕获并联网。这构成了智能制造赖以运行的、海量且鲜活的数据基石。

- 流程优化与透明管控:物联网使得生产流程变得高度可视化和透明。管理者可以远程监控全球各地工厂的生产状况,实时追踪订单进度,实现生产资源的动态调度与优化配置。例如,通过AGV(自动导引运输车)、智能仓储系统的联网协同,实现了物料配送的精准化和柔性化,大幅提升了物流效率。

- 预测性维护与服务延伸:基于设备运行的实时数据,结合历史数据模型,物联网使得预测性维护成为可能。企业可以在设备发生故障前提前预警并安排维护,极大减少非计划停机损失。物联网也延伸了产品的价值,通过在产品中嵌入智能模块,制造商可以持续获取产品在使用阶段的性能数据,从而提供远程诊断、性能优化等增值服务,实现从“卖产品”到“卖服务”的转型。

二、大数据分析:智能制造的“智慧大脑”与决策核心

如果说物联网负责“收集信息”,那么大数据分析则负责“理解信息”并“创造价值”。它将海量、多源的物联网原始数据转化为可行动的洞察与智能决策。

- 从数据到洞察:驱动精准决策:大数据分析技术(包括数据挖掘、机器学习、人工智能等)能够处理结构化与非结构化的海量数据,揭示出隐藏的模式、关联和趋势。在智能制造中,这可以应用于:

- 质量控制:分析生产过程中的多维度数据,实时识别质量异常的微小征兆,实现质量问题的根源追溯与预防。

- 工艺优化:通过分析历史生产数据与结果,寻找最优工艺参数组合,持续改进生产效率与产品良率。

- 需求预测与供应链优化:整合市场数据、销售数据与供应链数据,更精准地预测需求,优化库存水平与生产计划,实现供应链的敏捷响应。

- 赋能人工智能与自适应生产:大数据是训练人工智能模型的“燃料”。基于对生产大数据的深度学习,系统能够实现更复杂的智能控制,如自适应调整生产线节奏、智能排产、甚至自主决策处理一些复杂工况,使生产系统具备一定的自学习与自适应能力,向“无人工厂”、“黑灯工厂”迈进。

- 创新商业模式与个性化定制:通过对用户使用数据、产品反馈数据的深度分析,企业能够更精准地把握客户需求,驱动产品创新。大数据使得大规模个性化定制(C2M)成为可能。系统能够根据客户订单的个性化要求,快速解析并生成对应的生产指令,驱动柔性生产线完成定制化生产。

三、融合共生:大数据服务驱动智能制造价值闭环

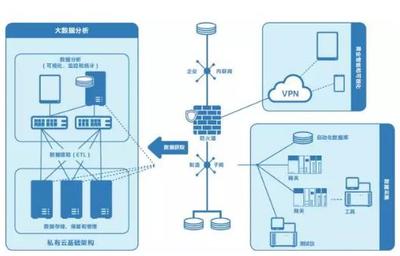

物联网与大数据分析并非孤立存在,而是紧密融合、相互赋能,共同构成“数据采集-传输-分析-决策-执行”的完整价值闭环。

- 数据闭环的形成:物联网终端采集的实时数据,通过高速网络传输至云端或边缘计算平台;大数据平台对这些数据进行清洗、集成、存储与管理;数据分析引擎从中提取洞察,形成优化策略或控制指令;这些指令再通过物联网网络反馈至执行层(如设备、机器人),驱动物理世界发生改变。改变后的新数据又被采集,开启新一轮循环。

- 大数据服务的核心价值:在这一闭环中,专业的“大数据服务”起着关键的催化作用。它不仅提供强大的计算平台和算法工具,更包括数据治理、模型构建、分析解读以及业务场景落地等一系列专业服务。优秀的大数据服务能够帮助企业:

- 降低技术门槛:提供易用的分析工具和预制行业模型,让制造企业能够聚焦业务创新而非底层技术。

- 实现数据价值变现:将数据资产转化为切实的生产力提升、成本节约和收入增长。

- 保障数据安全与系统可靠:在互联互通的环境中,确保工业数据的安全、隐私和系统的稳定运行。

结论

总而言之,在智能制造的宏伟蓝图中,物联网是感知万物、连接一切的“神经网络”,为智能化提供了源源不断的数据血液;而大数据分析则是处理信息、生成智慧的“中枢大脑”,是驱动制造系统走向自适应、自优化、自决策的核心引擎。二者的深度融合与协同发展,通过专业化的大数据服务得以有效落地,共同构筑了智能制造的核心竞争力。随着5G、边缘计算、数字孪生等技术的进一步融入,这一“双引擎”的动力将更加强劲,持续推动制造业向更高效、更柔性、更绿色的新阶段迈进。